1、作用与构成

调速器液压系统由高压油压装置和控制阀组两大部分组成。主要用于向调速器、操作器等提供清洁、可靠而稳定的高压油。由于调速器工作时所需操作油瞬间流量较大,为保证其快速动作,高压油压装置采用带有足够容量的蓄能器的恒压系统。该系统不仅可满足瞬间大流量的要求,还可减少油泵和电机的容量。控制阀组主要作用是调节油量的大小并控制油路的通断,进而控制接力器的动作,实现导叶的开启与关闭。

高油压调速器液压系统主要有回油箱、电机泵组、油源阀组、囊式蓄能器、压力表计和液压阀组等部分构成。回油箱用于储存液压油,并作为电机泵组、油源阀组、蓄能器、压力表计、控制阀组等的安装机体。电机泵组由电机、高压齿轮泵、吸油滤油器等组成,用于产生压力油。油源阀组由安全阀、滤油阀、单向阀及主供油阀等组成,电机泵组输出的压力油经油源阀组控制、过滤后,输入囊式蓄能器备用。囊式蓄能器是一种油气隔离的压力容器,钢瓶上部有一只充有压缩氮气的丁晴橡胶囊,压力油从下部输入钢瓶后,压缩囊内氮气,从而储存能量。压力表用于指示油源压力,电接点压力表用于控制油泵电机的启停。

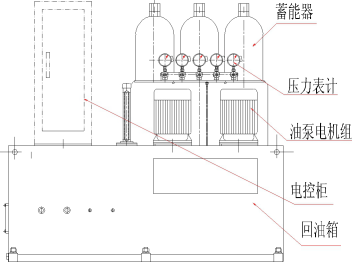

2、结构与布置

(图一)高油压调速器布置图

调速器液压系统以回油箱作为电机泵组、油源阀组、蓄能器、压力表计、控制阀组等的安装机体。当高油压调速器液压系统的蓄能器多余 3 个 100L 时,蓄能器将不再以回油箱作为安装机体,而是安装在专门支架上构成蓄能器组。较大的蓄能器组由 200L 或是 300L的蓄能器单元组合而成,蓄能器组可布置在回油箱旁,也可布置在其它适当的位置,用高压油管与回油箱相连接。

对于中、小型高油压调速器、操作器及阀门控制装置,油压装置通常与电气控制部分(电控柜)、液压控制部分做成一个整体,构成完整的调速器、操作器及阀门控制装置(见上图)

3、典型系统的构成及工作原理

下面是以 YWT-1800~7500-16 型高油压调速器液压系统为例(见下图),简要说明其系统的构成及工作原理。

(图二)高油压调速器液压系统原理图

1.油箱;2.电机;3.油泵;4.溢流阀;5.单向阀;6.放油阀;7.压力过滤器;8.截止阀;9.压力开关(截止阀);10 压力变送器;11.电接点压力表;12.压力表;13.蓄能器;14.主供油阀;15.行程阀;16.分段关闭阀组;17.插装阀;18.单向节流阀;19.大波动关阀;20.单向阀;21.紧急停机阀;22.小波动开关阀;23.双向节流阀;24.液控单向阀;25.接力器;26.放油口;27.液位计;28.吸油滤油器;29.加油口;

该系统由回油箱、 两套电机泵组及油源阀组、控制阀组、3 个蓄能器及一组压力表计(个别配置压力变送器)构成。电机为液压系统的动力源,当蓄能器和系统的油压降至工作压力的下限时,电接点压力表动作,通过控制电路使电机启动运转,经传动装置带动油泵开始工作,自回油箱内吸油。液压油经吸油滤油器滤去较大颗粒的机械杂质,经油泵获得能量成为压力油,再经滤油器精滤成为清洁的压力油。压力油经单向阀和高压管路向蓄能器中充油,压缩气囊而蓄能、升压,当蓄能器和液压系统的油压升至工作压力的上限时,电接点压力表动作,通过控制电路使电机泵组停止工作。单向阀隔在蓄能器和滤油器之间,既可防止电机停转时压力油倒流导致电机泵组反转,又使得在蓄能器保持油压的条件下,可以进行滤油器的清洗等工作。安全阀的整定压力稍高于工作压力上限值,如果电接点压力表或控制回路出现故障,造成油压升至工作压力上限值后电机泵组仍不能停止工作,安全阀即开启泄油,确保系统压力不会过度升高而导致事故。

蓄能器内的压力油经主供油阀与控制阀组连接,主供油阀在需要用油时打开,在不需要用油时关闭。放油阀处于常闭状态,只是在油压装置需要放空压力油时才需要打开。回油箱上的油位计用于指示回油箱中的油位及油温。

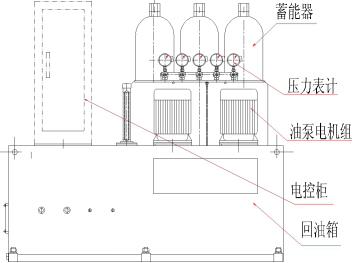

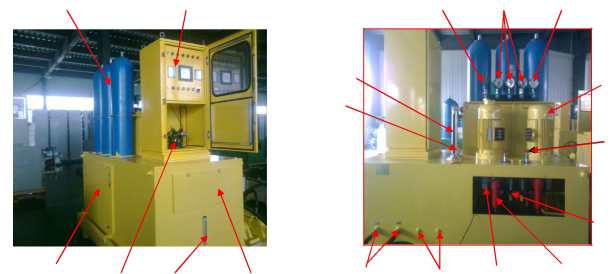

4、各部件功能与作用(见图二)

( 图三 )调速器实图 1 ( 图四 ) 调速器实图 2

1.蓄能器;2.电控柜;3.检修窗口 I;4.数字阀组;5.液位计;6.检修窗口 II;7. 压力变送器;8. 电接点压力表;9. 普通压力表;10.位计;11.油混水信号计;12. 电机油泵组; 13. 放油阀;14. 铭牌;15. 压力油口;16. 备用油口;17. 截止阀;18 滤油器;19 溢流阀

1. 回油箱

长方形的回油箱是用油系统工作后回油的汇集处,也是用油系统清洁油的油源,它由钢板焊接而成。回油箱的底部用槽钢焊成刚性框架,可直接安放或固定在厂房的楼板上。主要功能是:有足够的容积储存系统工作所需的液压油;散发工作过程中产生的部分热量;促进液压油中的空气分离及消除泡沫;作为相关部件的安装机体。

2 和 3.电机油泵组

电机为油泵工作提供动力;油泵为齿轮泵,齿轮泵与电机通过联轴器联接,电机带动齿轮泵转动,将回油箱中的清洁液压油通过滤网过滤后吸入液压系统中。

4.溢流阀

主要作用是使系统中多余的液压油通过该阀溢出,从而维持其进口压力近于恒定的压力控制阀。在高油压调速器液压系统用做系统的安全阀,防止液压系统过压而导致事故。

5.单向阀

单向阀的作用是:只允许油往一个方向流动,不允许油往反向流动。通常用于油泵的出口,以防止停泵时压力油倒流。单向阀为锥阀式结构,液阻压力损失小,其对外方式有管式、板式、插入式三种。

6.放油阀

调速器处于工作状态时放油阀处于常闭状态,只是在油压装置需要放空压力油时才需要打开。

7.压力过滤器

压力过滤器装设在液压泵的出油口的压力管道上,以滤除液压油中混入的机械杂质和液压油本身化学反应变化所产生的胶质、沥青、炭渣等,从而防止阀芯卡死、空隙堵塞以及液压元件过快磨损等故障的发生。

8.截止阀

截止阀通常使用高压球阀,装设在油源阀组及蓄能器之间,用来控制油路的通断。

9.压力表开关(截止阀)

用于控制压力表计和系统的油路的通断。

10.压力变送器

压力变送器是把气体或液体的压力转换为可使用的电信号的器件。随着压力的升高,压力变送器有 4~20mA 逐步线性增加的电流变送信号输出至后台,以用于后台的压力测量显示。压力变送器工作电源为 DC 24V。接线方式可参见压力变送器使用手册。

11.电接点压力表

一方面电接点压力表用于观察液压系统压力,另一方面电接点压力表的输出节点串到油泵控制箱的控制回路中以用来自动控制油泵电机的启停。将电接点压力表输出节点的上下限调节到适当位置,油泵电机打油到一定位置(或液压系统压力下降至某一位置),常开点变成常闭点,控制回路接通,油泵电机停止(或启动)。

12.压力表

用于观察液压系统压力。

13.蓄能器

囊式蓄能器是高油压调速器液压系统的重要组成部分,它具有储存能量、稳定压力、吸收冲击和消除震动的作用。

14.主供油阀

通常为高压球阀,用来控制油路的通断。

15.行程阀

行程阀装设在分段关闭阀组的控制回路中,用于控制分段关闭动作。

16.分段关闭阀组

分段关闭阀组是由主接力器的预定位置开始直到全关闭位置(不包括接力器端部的延缓段),使接力器关回速度减缓的装置。

17.插装阀

插装阀采用锥阀结构,具有液阻小,通流能力大、动作快、泄露少等优点,适用于高压大流量场合,实现方向、压力、流量的多种控制。

18.单向节流阀

单向节流阀用来调节流量的大小,从而调整接力器动作的快慢。单向节流阀只能单方向节流,要么进口节流,要么是出口节流。

19.大波动关阀

大波动关阀的流量远大于小波动开关阀流量,在小波动关阀不能满足迅速关机情况下动作,实现大流量关机动作,使液压缸迅速关闭,主要用于机组甩负荷和事故停机情况下,使水轮机导叶迅速关回。

20.单向阀

单向阀的作用是:只允许油流向一个方向流动,不允许油流反向流动。通常用于油泵的出口,以防止停泵时压力油倒流。单向阀为锥阀式结构,液阻压力损失小,其对外方式有管式、板式、插入式三种。

21.紧急停机阀

紧急停机阀用于机组或调速器事故时,使液压缸迅速关闭,机组迅速停机。紧急停机阀用带手动按钮的电磁换向阀或电磁球阀实现。

22.小波动开关阀

小波动开关阀采用电磁换向阀,用来直接控制主油路的通断和切换,实现小流量调节的作用。

23.双向节流阀

双向节流阀同样是用来调节流量的大小,从而调整接力器动作的快慢。但双向节流阀能双方向节流。

24.液控单向阀

在电磁阀动作完成后复位到中间位置,接力器有杆腔和无杆腔的压力将持续不平衡状态,此时液控单向阀将不平衡压力相互转换,防止接力器窜动,维持接力器在不操作情况下不动状态。

25.接力器

接力器就是液压缸,接力器的作用是将液压能转换成机械能,实现往复运动,以推动水轮机的导叶机构、桨叶、喷针及折向器、进水阀等负载。

26.放油口

放油口设在油箱最底部,可在不要时排空油箱内液压油。

27.液位计

回油箱上的液位计用于指示回油箱中的油位及油温。

28.吸油滤油器

安装在液压泵的吸油口,其作用是保护液压泵,防止吸油时将大颗粒污染物吸入泵内。吸油滤油器一般采用 100~180μm 的网式或线隙式滤芯,最高过滤精度不小于 50μm。29.加油口回油箱顶部设有加油口,用来向回油箱灌输液压油,可在加油口上装设一高压球阀,以便随时开启加油。

5、安装与维护

调速器所有零部件在工地安装前,必须先用煤油清洗,然后将所有零部件用压缩空气吹净,再用 46#汽轮机油为润滑油,按图纸进行装配,在调速器安装时施工单位应在管中预串钢丝,以便于电缆敷设。清洗时只能用纱布或丝绸,不能用棉纱等易掉毛物品擦拭零件。

6、油泵的启动

油泵的首次启动前,应先确认蓄能器内的氮气已达到规定的充气压力;主供油阀及放油阀均已关闭 ;溢流阀手轮逆时针旋转退出,溢流阀压力降至最低;电机电源和油泵控制回路已全部接好。

将油泵切为手动控制,用点动的方式启动油泵电机,同时观察电机的旋转方向。如旋转方向有误,将电机电源线任意两相对换,即可改变电机旋转方向。手动启动油泵电机后,溢流阀应很快的开始溢流。将油泵空转几分钟后,顺时针旋转溢流阀手轮,溢流阀之溢流压力逐渐升高,电接点压力表开始指示油压。将溢流阀调整到规定溢流压力下开始溢流。然后手动关停油泵电机。

7、电接点压力表的整定

用螺丝刀推入电接点压力表中心的调节针杆,拨动表针来整定其动作压力。整定时需注意,只有停泵压力为上限控制,其余压力整定值为下限控制。

8、调整安全阀

关闭输出压力油阀门,通过旋转安全阀的调节螺钉使其油压高于名义工作压力上限 2%以上时开始排油,当油压高于名义工作压力上限的 16%以前,安全阀应全部开启,并使压力罐中油压不再升高。当油压低于名义工作下限以前,安全阀应完全关闭。

9、回油箱的油位信号器及油积水信号器

1)油位信号器可按总装图标注尺寸进行整定湿簧点;

2)油积水信号器当回油箱的油混入水,会可靠发出信号,通知运行人员处理。

10、 调速器液压系统的维护

1)本油压装置选用 46 #气轮机油,其质量应符合 GB11120 中的有关规定;

2)调速器液压系统首次投入运行一个月后,需要重新更换清洁油或将原来使用的油经过仔细过滤后使用,以后定期(如三个月)进行油的物理、化学性能化验分析,根据化验结果决定充添部分新油或全部更换新油;

3)回油箱中的滤油网需按规定 7 天或按实际使用情况决定清洗或更换;

4)工作油泵和备用油泵应定期交替使用。(一般 7 天交替使用一次)。

11、注意事项

1)调试时,锁定装置处于“退”的位置时才能进行液压系统调试,接力器若为外置式接力器,建议拆除锁定装置后再进行调试;

2)调试过程中,拆卸阀块前,一定要卸掉油压;

3)调试过程中要认真仔细。

4)电机在第一次打油时,建议空转 7-10 分钟;

5)油压表安装时一定要用两个扳手安装,不要用手去扳表头,以免损坏压力表;

6)现场调试时,建议将油压表多余的上限指示并在“油压正常”上面,以免油压正常接点损坏后油压正常时不能停止打油。

7)第一次打油时一定要将溢流阀调试好

8)厂内调试时,电磁阀要多动作,以免油道里面有铁屑导致卡阀。

12、安装接线检查(设备位置摆放是否正确)

1)检查屏内联络端子间的接线是否正确。

2)检查设备与外部(工作电源、自动化及采样信号等)的接线是否正确。

3)检查内部接线是否有松动。

4)检查各元器件是否完好。

5)通电前必须认真核对回路中各器件电压等级是否与所提供的电压相符(如 DC220、DC等)。

6) 操作、信号、保护回路检查:

①试验目的

a)熟悉操作信号保护回路

b)验证操作信号保护回路正确性、可靠性

②工作电源检查

a)合保险之前测量外部提供的工作电源是否符合工作范围。

b)直流电源的极性是否正确。

c)接入厂用电相序相位应正确。

d)上电后测量各开关电源是否工作正常。

e)交直流电源单独供电时,相应的弱电操作电源 DC24V 电压;

f)交直流电源并列供电时弱电操作电源 DC24V 电压;

g)测得的结果应符合以下要求:

h)厂用电偏差不超过-15%~+15%,三相电压不对称度不大于 5%;

i)直流操作电源偏差不超过-20%~+20%;

j)弱电操作电源 DC24V 电压偏差不大于±10%;

③信号回路检查

a)利用调试软件检查可编程控制器输入输出信号正确性。在试验单上详细列出试验项目,其完整性应符合图纸要求。通过模拟试验记录其结果。

b)通过模拟试验并结合其它实验,检查故障信号和状态信号正确性。在试验单上详细列出试验项目,其完整性应符合设计要求。通过实验记录其结果。

c)通过相关试验,检查监控信号正确性。在试验单上详细列出试验项目,其完整性应符合图纸要求,通过试验记录相应输出端子号的试验结果。

d)照明灯和加热器检查,通过通电试验,验证照明灯和加热器工作正常,并记录其结

13、位移传感器的安装调整

1) 零点调整

用机械手动将导叶全关,松开紧固螺钉,调节 W1(5KΩ圆形电位器)中心轴,测量 a 与 b 间的电压,使该电压值为 0.3V,然后锁紧紧固螺钉,注意不要完全调为 0V,否则自动运行时接力器不能压紧行程。

2) 满度调整

用机械手动将导叶全开,调节 W2(10KΩ电位器,在调理板中),测量 a 与 b 间的电压,使该电压值为 9.8V--10V 之间,注意不要超过 10V,否则自动时接力器不能开到全开位置。注:D1 为零点迁移二极管,防止电位器零点翻转。

(注意:以上步骤均应在无水条件下进行。)

14、电液转换系统的介绍

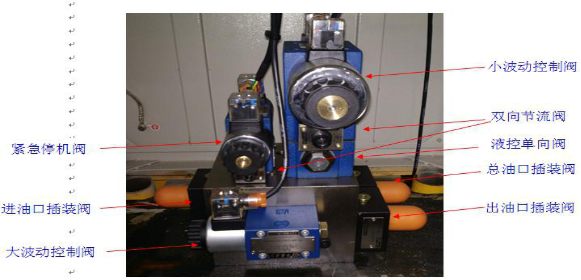

1)调速功 1800 以下的油路控制如(右图)左起依次为小波动阀、大波动阀、紧急(事故)停机阀组成,另外还有一个刹车阀。

调节数字阀下边的双单向节流阀即可改变调速器的开关机时间。

(注意:如果现场调速器的接力器是外置式的接力器,而且是推出去为关机的情况下,请将双单向节流阀反过来装。)

调速功在 1800 以上的控制回路

说明:

1)插装阀的作用:放大油路提高推力输出的功能。

2)左边单个的是进油口控制阀,右边里边的为总油口控制阀,外边的为出油口控制阀,调节这三个插装阀及双向节流阀均可以调节接力器的动作速度。

3)事故停机时:紧急停机阀、大波动阀、小波动阀将同时工作。紧急停机导叶关闭速度(时间)的调节方法:机组无水条件下用内六角扳手调节左边单个的进油口控制阀。

4)正常开关机时间调整:根据机组不同,全关到全开时间建议在 20-30S,开机速度的调节方法:机组无水条件下用内六角扳手调节小波动阀下面的双向截流阀(即开机时线圈点亮的那端),关机速度调节对应端的截流阀。

注:当在全关位置接力器往开的方向溜时,一般是进油口插装阀问题;在全开位置往关的方向溜时是出油口插装阀问题。